在医疗环境中,输液架是不可或缺的辅助设备,而输液架铝型材的质量和性能直接影响着其使用效果和安全性。输液架铝型材挤压开模,就是制造优质输液架铝型材的重要工艺过程。

铝型材之所以广泛应用于输液架制造,是因为铝具有诸多优良特性。它重量轻,便于输液架的移动和安装,能减轻医护人员的劳动强度;同时,铝的耐腐蚀性较好,在医院的复杂环境中,能够抵抗各种化学物质和湿气的侵蚀,延长输液架的使用寿命。而且,铝型材可以通过不同的表面处理工艺,获得良好的外观和手感。

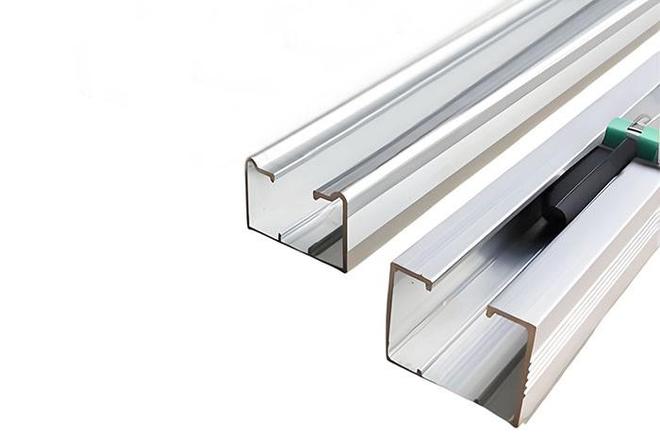

输液架铝型材挤压开模是一个复杂且精细的过程。首先,需要根据输液架的设计要求,设计出合理的铝型材截面形状。这个设计要综合考虑输液架的承重能力、稳定性以及与其他部件的连接方式等因素。比如,要确保型材有足够的强度来支撑输液瓶和输液管的重量,同时还要方便与底座、挂钩等部件进行装配。

模具的设计和制造是挤压开模的关键步骤。模具的质量直接决定了铝型材的形状和尺寸精度。模具的型腔必须与设计的铝型材截面形状完全匹配,并且在挤压过程中要能够承受高温和高压的作用。制造模具需要采用高精度的加工工艺,确保模具的各个部分尺寸准确、表面光洁。

在挤压过程中,铝棒被加热到一定温度后,通过挤压机的强大压力,迫使铝棒通过模具型腔,从而获得所需形状的铝型材。这个过程需要严格控制温度、压力和挤压速度等参数。温度过高或过低,都会影响铝型材的质量;压力不足可能导致型材形状不完整,压力过大则可能损坏模具;挤压速度过快会使型材表面出现缺陷,过慢则会降低生产效率。

挤压成型的铝型材还需要经过后续的处理。比如,进行矫直处理,消除型材在挤压过程中产生的弯曲和扭曲;进行时效处理,提高铝型材的强度和硬度;还可以进行氧化、喷涂等表面处理,增强铝型材的耐腐蚀性和美观度。

对于输液架铝型材的生产企业来说,挤压开模工艺的优化和控制至关重要。它不仅关系到产品的质量,还影响着生产成本和生产效率。通过不断改进模具设计、优化挤压工艺参数,可以提高铝型材的成品率,降低生产成本。

输液架铝型材挤压开模是制造高品质输液架的基础。只有通过科学合理的设计、精细的模具制造和严格的挤压工艺控制,才能生产出符合医疗要求的优质铝型材,为医疗工作提供可靠的辅助设备。

像深圳中亚铝业这类企业,为输液架铝型材的优质生产提供了坚实保障。其工厂生产设备齐全,拥有500吨到6000吨挤压机共40台,能满足不同规格需求;10条粉末/氟碳喷涂线,可实现多样化表面处理;2间氧化电泳车间,提升型材性能;还有深加工车间、模具中心、质量检测中心,确保全流程质量控制。此外,环保节能熔铸炉、铝棒均质炉、长锭剪机、双牵引机、抛光机、打砂机等新型设备一应俱全,彰显了企业先进的生产水平,为制造高品质输液架铝型材奠定了坚实基础。

简体中文

简体中文